Transpotadoes de rodillos de aluminio se utilizan ampliamente en sistemas de manipulación de materiales para industrias como la fabricación, el embalaje, la logística y el procesamiento de alimentos. Su popularidad se debe a su construcción liviana pero duradera, su resistencia a la corrosión y su versatilidad en el diseño. Sin embargo, como ocurre con cualquier equipo mecánico que incluya piezas móviles, la seguridad es primordial. Los accidentes que involucran transportadores pueden provocar lesiones, tiempo de inactividad y costos operativos significativos si no se toman medidas preventivas.

Agregar características de seguridad a los transportadores de rodillos de aluminio no solo protege a los trabajadores sino que también mejora la productividad al reducir las interrupciones causadas por accidentes o daños al equipo.

1. Cubiertas protectoras y de protección

Una de las medidas de seguridad fundamentales para cualquier sistema transportador es vigilyo . Los transportadores de rodillos, en particular, tienen piezas giratorias expuestas que pueden suponer un peligro de pellizco.

Las opciones clave para la protección incluyen:

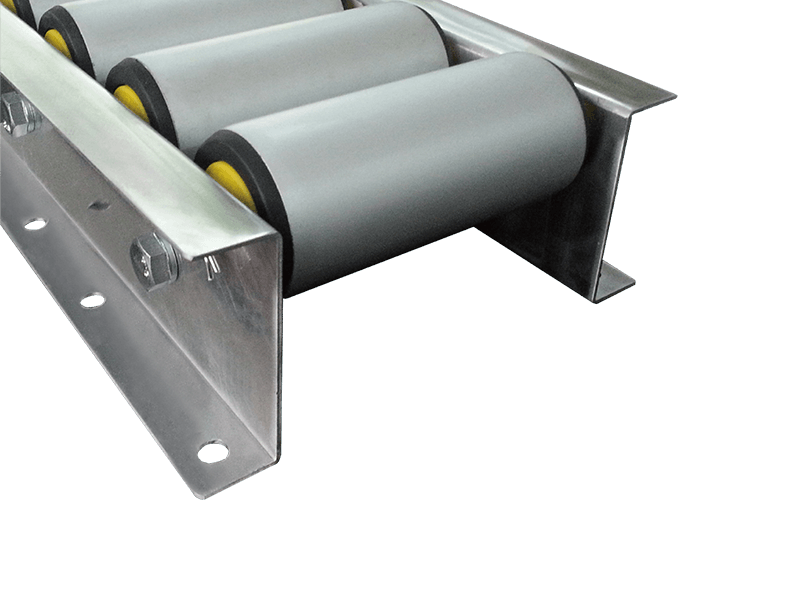

- Guardias laterales: Los rieles laterales de aluminio o las barreras de acero inoxidable evitan que los artículos se caigan del transportador y protegen a los operadores del contacto accidental con los rodillos en movimiento.

- Guardias Fijas: Para las secciones donde no se requiere acceso para mantenimiento, las guardas o escudos fijos pueden cubrir áreas peligrosas de forma permanente.

- Guardias entrelazadas: En áreas que requieren acceso periódico, las guardas entrelazadas pueden cortar automáticamente la energía cuyo se abren, lo que garantiza que el personal de mantenimiento no pueda acceder a los rodillos en movimiento.

- Tapas de extremo en rodillos: Los extremos abiertos de los rodillos pueden enganchar la ropa o los dedos. La instalación de tapas de extremo lisas elimina este peligro y mejora la seguridad y la estética general del transportador.

Estos sistemas de protección son especialmente importantes cuando los transportadores se colocan cerca de pasillos o estaciones de trabajo donde los operadores interactúan frecuentemente con la línea.

2. Sistemas de parada de emergencia (E-Stop)

un mecanismo de parada de emergencia es una de las adiciones de seguridad más críticas a cualquier sistema transportador. Proporciona a los trabajadores la posibilidad de detener el transportador instantáneamente en caso de una emergencia.

Las configuraciones comunes incluyen:

- Interruptores de cordón: Un cordón de tracción que corre a lo largo del transportador permite a los operadores detener el transportador desde cualquier punto. Esto es ideal para recorridos largos del transportador.

- Botones pulsadores con cabeza de hongo: Ubicados en puntos estratégicos, como zonas de carga y descarga, estos botones grandes y fáciles de presionar ofrecen un apagado rápido.

- Paradas de emergencia inalámbricas: En las instalaciones modernas, los sistemas inalámbricos de parada de emergencia se utilizan cada vez más para lograr flexibilidad y una instalación más rápida.

Es vital que todos los dispositivos de parada de emergencia estén claramente marcados, sean de fácil acceso y se prueben periódicamente para garantizar su confiabilidad. También se debe proporcionar formación periódica para que los trabajadores sepan cómo y cuándo utilizarlos.

3. Interbloqueos y sensores de seguridad

La automatización ha hecho posible integrar tecnologías avanzadas sistemas de seguridad basados en sensores en transportadores de rodillos de aluminio. Estos dispositivos detectan condiciones inseguras u obstrucciones y activan automáticamente una parada o desaceleración.

Las características comunes basadas en sensores incluyen:

- Sensores fotoeléctricos: Detectar atascos de productos, accesos no autorizados u obstrucciones a lo largo del recorrido del transportador.

- Sensores de proximidad: Se utiliza para detectar cuando piezas o trabajadores se acercan demasiado a zonas peligrosas.

- Sensores de carga: Evite la sobrecarga controlando el peso de los artículos en el transportador.

- Monitores de velocidad: Detecta velocidades anormales que pueden indicar fallas en el motor o deslizamiento de los rodillos.

También se pueden utilizar interbloqueos de seguridad en guardas removibles y paneles de acceso para garantizar que el transportador no pueda iniciarse mientras están abiertos.

4. Diseño de rodillo de seguridad y antipellizcos

Los rodillos son el corazón de un transportador de aluminio, pero también representan uno de los mayores riesgos para la seguridad. Para minimizar el riesgo de lesiones por pellizco, los transportadores modernos pueden incorporar varias mejoras de diseño:

- Espaciamiento cercano entre rodillos: Reducir los espacios entre los rodillos minimiza el riesgo de que se pillen objetos pequeños o dedos.

- Rodillos con funda de plástico: Los revestimientos blandos, como las fundas de PVC o poliuretano, pueden amortiguar el impacto y reducir la fricción de la superficie, lo que las hace más seguras al tacto.

- Rodillos empotrados o cubiertos: Para sistemas o transportadores por gravedad cerca de las zonas de trabajo del operador, el uso de cubiertas parciales o rodillos empotrados ayuda a eliminar la exposición directa a los componentes giratorios.

Estas pequeñas mejoras de diseño reducen significativamente la probabilidad de lesiones, especialmente en instalaciones donde es frecuente la manipulación manual cerca de transportadores.

5. Sistemas de control de velocidad y arranque suave

Los transportadores que arrancan o se detienen abruptamente pueden provocar derrames o desestabilización del producto, lo que podría generar condiciones inseguras para los operadores. incorporando variadores de velocidad (VFD) or controles de arranque suave ayuda a suavizar la aceleración y desaceleración, mejorando tanto la seguridad como la manipulación del producto.

Las ventajas incluyen:

- Evitar sacudidas repentinas que puedan provocar que los artículos se muevan o caigan.

- Reducción del desgaste mecánico en motores y rodillos.

- Permitir a los operadores ajustar las velocidades según el tipo de producto o las condiciones de trabajo.

En los transportadores de rodillos de aluminio equipados con rodillos motorizados, los controladores electrónicos pueden proporcionar un ajuste de velocidad detallado y funciones de apagado de seguridad.

6. Funciones de reducción de ruido y vibraciones

Si bien no siempre se considera un peligro directo para la seguridad, ruido excesivo and vibración puede crear condiciones de trabajo inseguras al aumentar la fatiga y reducir la conciencia situacional. Para mitigar estos riesgos:

- uso rodamientos de precisión and rodillos equilibrados para reducir el ruido mecánico.

- Aplicar soportes de goma o amortiguadores de vibraciones sobre soportes del transportador.

- uso rodillos recubiertos de poliuretano o PVC para un funcionamiento más silencioso.

Mantener un transportador más silencioso y con un funcionamiento más suave no solo protege la audición de los trabajadores sino que también reduce el estrés y mejora la comunicación en entornos de producción ajetreados.

7. Diseño ergonómico y antideslizante

En muchas operaciones, los trabajadores caminan o trabajan junto a las cintas transportadoras durante períodos prolongados. Mejorando el aspectos ergonómicos y antideslizantes La configuración del transportador mejora significativamente la seguridad.

Las recomendaciones incluyen:

- Instalación suelo antideslizante or esteras antifatiga junto a los transportadores.

- Ajustar la altura del transportador para que coincida con los estándares ergonómicos, minimizando la flexión o el exceso de alcance.

- incorporando barandillas o pasamanos para sistemas de transporte elevados o aéreos.

un ergonomically designed conveyor layout reduces musculoskeletal strain and ensures that workers can operate safely and efficiently.

8. Disposiciones de bloqueo/etiquetado (LOTO)

Durante el mantenimiento o la reparación, es fundamental que los transportadores no se enciendan accidentalmente. Implementando procedimientos de bloqueo/etiquetado garantiza que las fuentes de energía estén aisladas antes de comenzar el trabajo.

Para los transportadores de rodillos de aluminio, los sistemas LOTO suelen implicar:

- Interruptores de desconexión bloqueables en fuentes de alimentación.

- Sistemas de etiquetado para indicar que el mantenimiento está en progreso.

- Puntos de aislamiento claramente marcados para fuentes de energía eléctricas o neumáticas.

Estos procedimientos son esenciales para el cumplimiento de las normas de seguridad ocupacional como OSHA y ayudan a proteger al personal de mantenimiento contra puestas en marcha accidentales.

9. Mantenimiento periódico y auditorías de seguridad

Incluso las mejores características de seguridad pueden volverse ineficaces sin una inspección y un mantenimiento regulares. Un estructurado plan de mantenimiento preventivo debe incluir:

- Comprobación de alineación y desgaste de los rodillos.

- Inspeccionar guardas, sensores y paradas de emergencia en busca de daños.

- Garantizar que todas las etiquetas y señales de advertencia sigan siendo legibles.

- Realizar auditorías periódicas de seguridad para identificar peligros potenciales.

Se deben mantener registros de mantenimiento para la rendición de cuentas y para realizar un seguimiento de los problemas recurrentes. Un mantenimiento adecuado no sólo garantiza la seguridad sino que también prolonga la vida útil del transportador de aluminio.

10. Señalización de seguridad clara y capacitación del operador

Por último, ningún sistema de seguridad está completo sin educación y comunicación . Los trabajadores que comprenden los riesgos y los procedimientos operativos adecuados tienen muchas menos probabilidades de causar o sufrir un accidente.

Las estrategias efectivas incluyen:

- Publicación señales de advertencia cerca de puntos de aprisionamiento, botones de parada de emergencia y áreas de carga.

- Proporcionar entrenamiento del operador sobre arranque, apagado y procedimientos de emergencia.

- dirigiendo sesiones de actualización periódicamente o después de modificaciones del equipo.

Cuando los trabajadores están informados y alertas, las funciones de seguridad se vuelven más efectivas porque se utilizan de manera adecuada y consistente.

Conclusión

Los transportadores de rodillos de aluminio son componentes esenciales de los sistemas modernos de manipulación de materiales. Su estructura modular, resistencia a la corrosión y naturaleza liviana los convierten en una excelente opción para una amplia gama de industrias. Sin embargo, la seguridad de los operadores y del personal de mantenimiento debe seguir siendo una máxima prioridad.

Al integrar características clave de seguridad, como protectores, paradas de emergencia, sensores, diseños ergonómicos y sistemas de bloqueo, las empresas pueden reducir significativamente los riesgos y al mismo tiempo mejorar la eficiencia operativa. Las inspecciones periódicas, la señalización clara y la capacitación continua de los trabajadores mejoran aún más estas protecciones.

En última instancia, la seguridad no debe verse como un costo adicional, sino como una inversión en confiabilidad, productividad y bienestar de los trabajadores. Un sistema transportador de rodillos de aluminio bien protegido no solo es más seguro, sino que también es más eficiente, más duradero y está mejor alineado con los valores de las operaciones industriales modernas.