En el vasto e interconectado mundo de maquinaria y automatización industrial, innumerables componentes funcionan al unísono silencioso. Si bien los robots llamativos y los sistemas de control complejos a menudo roban el foco, el trabajo fundamental de mover los materiales del punto A al punto B es manejado por un dispositivo mucho más humilde: el rodillo. Y entre los rodillos, un tipo se destaca como el verdadero motor del movimiento: el rodillo conducido.

Beyond the Basics: Rollers vs. Idler conducido

Para comprender el rodillo impulsado, primero debe reconocer su contraparte: el rodillo inactivo. Un rodillo de inactividad es un cilindro de giro libre. No tiene su propia fuente de energía; Simplemente gira cuando una fuerza externa, como una correa que se mueve sobre él o un objeto pesado empujado sobre ella, actúa sobre ella. Sus propósitos principales son proporcionar apoyo, mantener el camino de un cinturón o reducir la fricción.

A rodillo conducido (también conocido como un rodillo transportador alimentado o un componente del sistema de polea motorizado) es fundamentalmente diferente. Es un participante activo en el sistema. Está directamente conectado a una fuente de potencia de rotación, típicamente un motor eléctrico, a menudo a través de una caja de cambios, correa o cadena. Esta conexión transforma el rodillo de un soporte pasivo en un motor principal. En lugar de ser girado por el sistema, gira el sistema.

Esta distinción es crucial. El idiota es un seguidor; El rodillo conducido es un líder.

La función central: impartir energía cinética

En su nivel más esencial, el uso principal de un rodillo impulsado es impartir energía cinética a un sistema de manejo de materiales, iniciando y controlando el movimiento de un bucle continuo o una ruta lineal.

Esta función singular se divide en varias aplicaciones críticas:

Transporte y transporte: Este es el uso más común y visible. Los rodillos impulsados son el corazón de innumerables sistemas transportadores. Una serie de rodillos impulsados, a menudo vinculados por cinturones o cadenas, crea una superficie alimentada que mueve bienes con un esfuerzo humano mínimo. Desde la línea de pago en una tienda de comestibles hasta las instalaciones de clasificación masiva de los gigantes de la logística, los rodillos impulsados son los músculos que mueven paquetes, cajas y productos.

Procesamiento y transformación: En muchas industrias, el movimiento no se trata solo de transporte; Es una parte integral del proceso de fabricación. Los rodillos impulsados se utilizan para alimentar las materias primas en máquinas, controlar la velocidad a través de los hornos de recubrimiento o secado, y productos terminados con viento en carretes. En una imprenta, los rodillos accionados con precisión calibrados (a menudo llamados cilindros de impresión) alimentan papel a una velocidad exacta para garantizar un registro perfecto de tinta. En un molino de acero, los rodillos enormes impulsados se aprieta y dan forma al metal al rojo vivo en sábanas y vigas. Aquí, el rodillo no es solo un motor, sino una herramienta clave en el proceso de producción en sí.

Tensión y control: Otro uso vital, aunque menos obvio, es la gestión de la tensión dentro de un sistema continuo. En aplicaciones de manejo web, donde se procesa un material continuo y flexible como la película de plástico, el papel, la tela o el aluminio, la mantenimiento de la tensión precisa es primordial. Un rodillo conducido puede actuar como un "bailarín" o un freno controlado. Al variar ligeramente su velocidad en relación con otros rodillos en el sistema, puede tomar flojo o crear arrastre, asegurando que la web permanezca tensa y sin arrugas sin estirar o desgarrar. Este control preciso es esencial para la garantía de calidad en las industrias, desde el embalaje hasta los textiles.

La anatomía de un rodillo impulsado: cómo logra su propósito

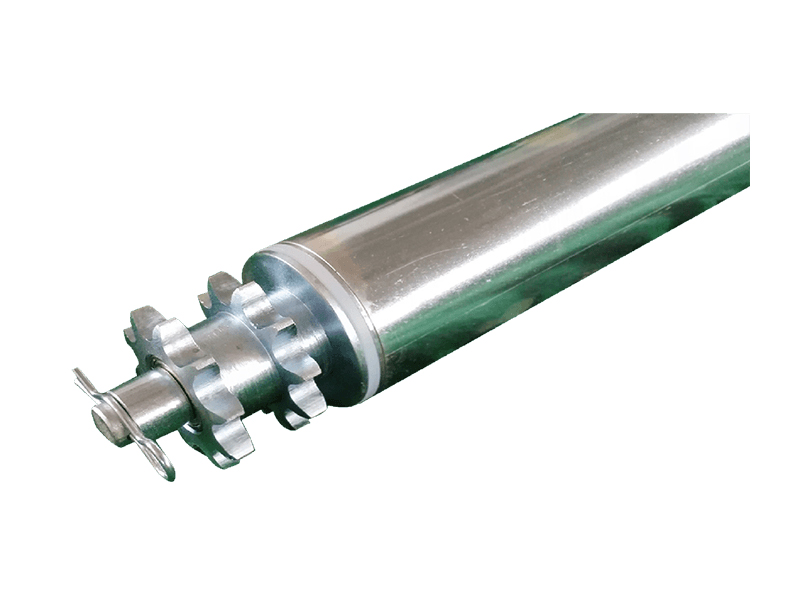

Comprender el uso requiere un vistazo debajo del capó en los principios de diseño de rodillos conducidos comunes. Mientras que los diseños varían, la mayoría comparten componentes clave:

La carcasa o el tubo: Esta es la superficie cilíndrica exterior, generalmente hecha de acero, acero inoxidable, aluminio o, a veces, plástico. Su material se elige por durabilidad, resistencia a la corrosión y agarre. La superficie puede ser suave, moldeada o recubierta de goma o poliuretano para aumentar la fricción.

El eje: Un eje de metal sólido que corre a través del centro del rodillo. Proporciona integridad estructural y es el punto alrededor del cual gira el rodillo. El eje se monta típicamente en el marco del transportador a través de cojinetes.

Los rodamientos: Ubicado donde el eje se encuentra con el marco, los cojinetes permiten que el rodillo gire suavemente y eficientemente con una fricción mínima. Son críticos para la longevidad y la reducción de los requisitos de potencia.

La conexión de la unidad: Esto es lo que lo hace "motivado". El método de transmisión de potencia define el tipo:

Rollers impulsados por la cadena: Se une una rueda dentada al eje del rodillo, y un bucle de cadena la conecta a un motor y otros rodillos. Robusto y poderoso, común en aplicaciones de servicio pesado como el manejo de paletas.

Rollers impulsados por la correa: Una junta tórica o una correa plana vincula una ranura en el rodillo a un eje de transmisión que corre debajo del transportador. Más tranquilo y suave que la cadena, ideal para cargas más ligeras y entornos más tranquilos.

Roller motorizado (o motor de motor): Este es un diseño moderno e integrado donde el motor (y a menudo la caja de cambios) se aloja dentro de la carcasa del rodillo. Esto crea una unidad compacta y autónoma que elimina los componentes de la unidad externa, reduciendo el mantenimiento y simplificando el diseño. Estos son centrales para los sistemas de transportador de rodillos motorizados.

Rolleros de eje de línea: Un eje largo y giratorio corre la longitud del transportador debajo de los rodillos. Cada rodillo está conectado a este eje de transmisión a través de una correa de uretano. Cuando el eje gira, todos los rodillos conectados giran.

Rollers conducidos en acción: aplicaciones específicas de la industria

La versatilidad del rodillo impulsado se ilustra mejor por su uso en diferentes sectores.

Logística y distribución de paquetes: Esta es una aplicación de alto volumen. Millas de cintas transportadoras alimentadas por miles de rodillos conducidos clasifican, rutan y transportan millones de paquetes diariamente. La fiabilidad y la velocidad de estos sistemas dependen completamente del rendimiento de sus rodillos impulsados.

Procesamiento de alimentos y bebidas: Aquí, la higiene es primordial. Los rodillos impulsados a menudo están hechos de acero inoxidable y se diseñan con superficies suaves y fáciles de limpiar para evitar el crecimiento bacteriano. Mueven todo, desde los productos enlatados hasta las verduras sueltas a través de las etapas de lavado, cocción, enfriamiento y empaque.

Fabricación automotriz: La moderna línea de ensamblaje automotriz es una sinfonía de rodillos impulsados. Llevan marcos de automóviles en la línea, colocan componentes pesados para la instalación y sirven como la columna vertebral de las vías de vehículos guiados automatizados (AGV).

Impresión y embalaje: Como se mencionó, la precisión lo es todo. Rollers impulsados alimentan papel, tarjeta y películas de plástico a través de prensas de impresión masivas, cortadores de troqueles y etiquetadores a velocidades increíblemente altas con precisión a nivel de micrones. También forman el núcleo de las máquinas y los erectores de cartón.

Aeropuertos: El viaje de su equipaje desde el mostrador de check-in hasta la retención del avión es facilitado por una amplia red de transportadores que utilizan rodillos conducidos. Manejan maletas de todas las formas y tamaños, navegando por fusiones, curvas e pendientes.

Ventajas clave: por qué el rodillo conducido es la opción preferida

La adopción generalizada de los rodillos impulsados se debe a un conjunto de ventajas convincentes:

Eficiencia: Proporcionan un medio de movimiento directo y mecánico que es mucho más eficiente energéticamente para mover muchos elementos que usar pick-and-place o carretillas elevadoras robóticas en distancias cortas y repetitivas.

Fiabilidad: Con pocas partes móviles (especialmente en diseños de rodillos motorizados) y principios simples de física, los sistemas de rodillos impulsados son increíblemente robustos y pueden operar las 24 horas, los 7 días de la semana con un tiempo de inactividad mínimo.

Escalabilidad: Un sistema transportador puede tener unos pocos pies de largo o varias millas de largo. La naturaleza modular de los rodillos impulsados permite que los sistemas se amplíen, reconfiguren o reparen fácilmente.

Seguridad: Al automatizar el movimiento de materiales pesados, afilados o peligrosos, los rodillos impulsados reducen la necesidad de levantar y transportar manuales, minimizando las lesiones en el lugar de trabajo.

Control: Integrado con sensores modernos y PLC (controladores lógicos programables), cada rodillo o zona de rodillos impulsados se puede controlar con precisión, lo que permite acumular, clasificación y posicionamiento preciso.

Consideraciones y criterios de selección

Elegir el rodillo impulsado correcto para una aplicación no es un proceso único para todos. Los ingenieros deben considerar:

Capacidad de carga: ¿Cuánto peso debe soportar cada rodillo? Esto determina el diámetro del eje requerido, el grosor de la cubierta y el tipo de rodamiento.

Requisitos de velocidad: ¿Qué tan rápido debe moverse el material? Esto influye en la relación de potencia y engranaje del motor.

Ambiente: ¿El rodillo estará expuesto a humedad, productos químicos, temperaturas extremas o polvo explosivo? Esto dicta las opciones de material (por ejemplo, acero inoxidable) y clasificaciones de motor (por ejemplo, entrega de lavado o a prueba de explosiones).

Fricción y agarre: ¿El producto que se mueve requiere una superficie de alta fricción (como el caucho) para evitar el deslizamiento o una superficie de baja fricción (como el acero pulido) para un fácil deslizamiento?

Niveles de ruido: En entornos como oficinas o bibliotecas, son preferibles los rodillos motorizados internos más silenciosos o conducidos por la correa o los sistemas más fuertes impulsados por la cadena.

El futuro: Rollers más inteligentes

La evolución del rodillo conducido continúa. La última innovación es el aumento de los rodillos motorizados de 24 VDC con inteligencia integrada. Cada rodillo puede tener su propio microprocesador pequeño, lo que le permite comunicarse con un sistema de control central. Esto permite funciones increíblemente sofisticadas como el control de la zona, donde los rodillos solo se activan cuando hay un paquete presente, ahorrando energía. También pueden proporcionar datos de diagnóstico, prediciendo las necesidades de mantenimiento antes de que ocurra una falla.

Conclusión: el motor principal por excelencia

Es el motor principal fundamental en una amplia gama de sistemas de manejo de materiales y procesamiento industrial. Su propósito es convertir la potencia de rotación en movimiento lineal, proporcionando la fuerza controlada, confiable y eficiente que impulsa el comercio y la industria literalmente hacia adelante. Desde la simple tarea de mover una caja de cartón hasta el complejo trabajo de alinear perfectamente un rollo de película de plástico de 50 pies de ancho, The Driven Roller es un héroe no reconocido. Es un testimonio de la ingeniería elegante y efectiva: un componente que hace un trabajo y lo hace tan bien que las cadenas de suministro globales totales dependen de su giro humilde e implacable.