Transportador de rodillos son las humildes máquinas del manejo de materiales. Ampliamente utilizado en fábricas, almacenes, centros de distribución, aeropuertos e incluso líneas de embalaje, mueven de manera eficiente todo, desde cajas pequeñas y bolsas hasta paletas pesadas y componentes industriales. Su simplicidad, confiabilidad y versatilidad los convierten en equipos indispensables. Sin embargo, debido a la amplia variedad de tipos de transportadores de rodillos, elegir el correcto es crucial para lograr un rendimiento óptimo y una rentabilidad. Esta guía proporciona una mirada en profundidad a los diferentes tipos de transportadores de rodillos, explicando sus mecanismos, aplicaciones, ventajas y limitaciones para ayudarlo a tomar una decisión informada.

Cómo funcionan los transportadores de rodillos

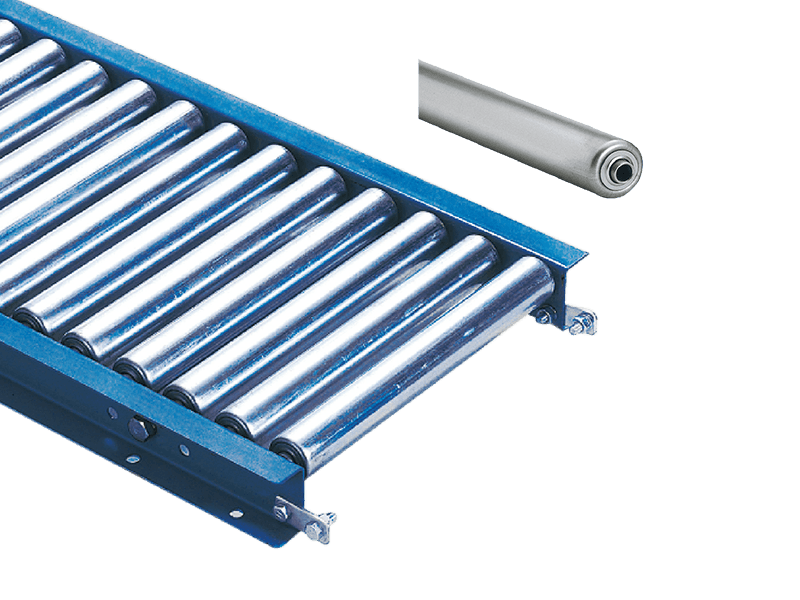

El núcleo de un transportador de rodillos consiste en una serie de rodillos cilíndricos montados en paralelo dentro de un marco. Estos rodillos proporcionan una superficie de rodadura para los objetos transmitidos. Las principales diferencias entre los diferentes tipos de transportadores de rodillos son si los rodillos están alimentados y sus respectivas características de diseño:

Transportador de rodillos de gravedad:

Mecanismo: Confía completamente en la gravedad. Los objetos se mueven por una inclinación bajo su propio peso. En las secciones horizontales, los objetos deben ser empujados o tirados manualmente.

Rollers: Típicamente hecho de acero (pintado o galvanizado), plástico (nylon, polipropileno, acetal) o ocasionalmente acero inoxidable. El diámetro del rodillo y el espacio (tono) varían según el tamaño de la carga y el peso.

Aplicaciones: Adecuado para líneas de producción temporales, carga y descarga de camiones, estaciones de embalaje, líneas de ensamblaje donde el movimiento manual es aceptable y como una extensión a los transportadores alimentados. Comúnmente utilizado para mover artículos no fragiles, como cajas, barriles, bolsas y paletas.

Ventajas: Bajo costo inicial, bajo mantenimiento (no se requiere motor ni motor), fácil instalación y reconfiguración, eficiente en energía (no se requiere suministro de alimentación).

Variaciones: Secciones rectas, curvas (con rodillos cónicos), fusiones de secciones, puertas/paradas.

Transportadores de rodillos alimentados (transportadores de rodillos eléctricos):

Mecanismo: Un motor externo impulsa los rodillos a través de varios métodos (ver subtipos a continuación). Esto permite que los rodillos se muevan en superficies planas e inclinas, y proporciona velocidad y acumulación controladas.

Aplicaciones: Esencial para la automatización, el manejo de la carga pesada, el transporte controlado, las operaciones de inclinación/declive, los sistemas de clasificación, la acumulación previa al proceso e integración con otros equipos automatizados, como clasificadores o paletizadores.

Beneficios: El control de movimiento activo, capaz de mover cargas en superficies planas e inclinas, puede manejar cargas más pesadas que la transmisión por gravedad, permite la automatización e integración, y proporciona control sobre la acumulación y la velocidad.

Subtipos clave de transportadores de rodillos eléctricos

Los transportadores de rodillos alimentados se clasifican aún más por su mecanismo de accionamiento, lo que afecta significativamente su rendimiento, costo e idoneidad:

Transportadores de rodillos impulsados por la cinta:

Mecanismo: Un cinturón continuo corre debajo de los rodillos. La superficie inferior de cada rodillo contacta con esta correa en movimiento, lo que hace que el rodillo gire. Los rodillos generalmente están cargados de resorte para mantener el contacto con el cinturón.

Aplicaciones: Manejo general de materiales, cargas de servicio mediano, manejo de cartón, zonas de acumulación (requiere un control específico), donde se desea un ruido más bajo en comparación con el accionamiento de la cadena. A menudo utilizado en centros de distribución y fabricación.

Ventajas: Generalmente más tranquilo que el impulsado por la cadena, bueno para la acumulación (con control de zona), comienzo/detención más suave, un costo inicial más bajo que los rodillos motorizados.

Transportadores de rodillos impulsados por la cadena:

Mecanismo: Las cadenas (hilo simple o doble) corren a lo largo de los lados del marco del transportador. Sprockets unidos a los extremos de los rodillos encajan con estas cadenas. El motor impulsa la cadena, lo que a su vez impulsa las ruedas dentadas y los rodillos.

Aplicaciones: Aplicaciones de servicio pesado, paletas en movimiento, tambores, contenedores grandes, neumáticos, productos industriales. Común en fabricación, almacenamiento de productos pesados, molinos de madera y entornos duros.

Ventajas: Muy robusto, maneja cargas extremadamente pesadas, duraderas en entornos duros (suciedad, escombros, temperatura), mecanismo de accionamiento simple, bueno para carreras largas.

Transportadores de rodillos motorizados (MDR - Roller accionado por motor):

Mecanismo: Cada rodillo (o pequeño grupo de rodillos) contiene su propio motor interno y caja de cambios. La potencia se suministra a los rodillos a través de un sistema de bus de baja voltaje (típicamente 24 V o 48V CC) que se ejecuta a lo largo del marco del transportador. Sensores y controladores administran de forma independiente cada zona.

Aplicaciones: Áreas de acumulación de alta eficiencia, sistemas de clasificación, áreas que requieren funciones independientes de inicio y parada, sistemas de ahorro de energía y aplicaciones que requieren un control y flexibilidad precisos. Ampliamente utilizado en centros de distribución modernos y almacenes automatizados.

Ventajas: Excelente control de acumulación (cero o presión mínima), ahorros de energía (los rodillos funcionan solo cuando se cargan), operación silenciosa, zonificación y control fácil, cableado simplificado (bus de bajo voltaje) y bajos costos de mantenimiento para los rodillos mismos.

Transportadores del eje de línea:

Mecanismo: Un eje giratorio (denominado "eje") corre toda la longitud del transportador, ubicado debajo de los rodillos. Cada rodillo está rodeado por una correa de transmisión de poliuretano (junta tórica) que se envuelve alrededor del huso. A medida que el eje gira, la fricción impulsa la correa, que a su vez gira los rodillos.

Aplicaciones: Transmisión mediana, acumulación, movimiento bidireccional, líneas de empaque y conjunto de luz. Adecuado para productos que requieren un manejo suave.

Ventajas: Relativamente tranquilo, se acumula fácilmente levantando los rodillos del cinturón (usando pasadores emergentes o una elevación neumática), operación bidireccional y mantenimiento relativamente simple (solo se requiere reemplazo de la correa).

Tipos de transportador de rodillos especializados

Más allá de la gravedad básica y las categorías alimentadas, las aplicaciones específicas exigen diseños especializados:

Transportadores de rodillos de paleta:

Características: Marco de servicio pesado, rodillos de mayor diámetro (típicamente 3.5 pulgadas o más grandes), espaciado de rodillos más apretado y mayores capacidades de carga (miles de libras). Disponible con gravedad o tracción de potencia (la unidad de la cadena es muy común para la transmisión de paletas de servicio pesado, mientras que los transportadores de rodillos motorizados se usan cada vez más para la transmisión de paletas más ligeras y la transmisión de acumulación). A menudo incluye rieles guía.

Aplicaciones: Pallets transmitiendo en almacenes, plantas de fabricación, centros de distribución y muelles de carga.

Acumulación de transportadores de rodillos:

Mecanismo: Logrado a través de tipos de accionamiento específicos y métodos de control:

Acumulación de presión cero: Se utiliza principalmente con transportadores MDR. Los sensores detectan cuándo se bloquea una zona y detiene los rodillos en esa zona solamente. Los rodillos aguas arriba continúan funcionando hasta que la siguiente zona esté llena, evitando el contacto del producto. Adecuado para artículos frágiles.

Acumulación de presión mínima: Utilizado junto con transportadores impulsados por la cinta o impulsados por el huso. Proporciona algo de amortiguación pero permite un ligero contacto entre productos. Menos precisa que la acumulación de presión cero.

Aplicaciones: Buffering entre procesos, alimentadores de tasa variable, inducción de clasificación y líneas de envasado.

Transportadores de rodillos ranurados (V-Roller o Roller to):

Solicitud: Se adhiere a ruedas con bridas en carros, carros u otros vehículos guiados. La brida descansa dentro de una ranura, manteniendo una alineación perfecta a lo largo de la ruta del transportador sin la necesidad de rieles de guía externos. Esencial para el vehículo guiado automatizado complejo (AGV) o los sistemas de carros montados en riel.

Aplicaciones: Líneas de ensamblaje automatizadas, talleres de pintura y sistemas de manejo de materiales utilizando carros personalizados.

Transportadores de rodillos flexibles (gravedad):

Aplicaciones: Líneas temporales, cargando/descargando camiones donde la ruta del transportador necesita adaptarse, estaciones de trabajo que requieren puntos de alimentación ajustables. No alimentado.

Transportadores de rodillos de acero inoxidable:

Aplicaciones: Procesamiento de alimentos y bebidas, fabricación farmacéutica, plantas químicas, entornos de lavado, salas limpias, en cualquier lugar, la resistencia a la corrosión, la higiene y la fácil limpieza son primordiales.

Transportadores de plástico:

Aplicaciones: Aplicaciones de servicio ligero, entornos húmedos (resistencia a la corrosión), manejo de alimentos (no marcado), áreas sensibles al ruido, transmitir artículos donde los rodillos de metal podrían causar daños (por ejemplo, superficies pintadas). Los marcos pueden ser de plástico o acero recubierto de polvo.

Consideraciones clave para elegir el transportador de rodillos correctos

Seleccionar el tipo de transportador de rodillos óptimo implica evaluar varios factores:

Características de carga: El peso, el tamaño (longitud, el ancho, la superficie inferior) y la fragilidad de los artículos que se transmiten. Determina el diámetro del rodillo, el espacio, el material y la resistencia al marco.

Requisitos de rendimiento: El número de artículos por hora. Impacta la velocidad y el ancho del transportador.

Camino transportador: ¿Recto, curvo, cuesta arriba o cuesta abajo? Esto determina el tipo de transportador apropiado (por ejemplo, rodillos cónicos para la transmisión curva) y la potencia de accionamiento requerida para la transmisión cuesta arriba.

Requisitos de control: ¿Transmitir simple versus acumulación, clasificación o integración con la automatización? Esto determina el tipo de accionamiento y la complejidad requeridos (transmisión por gravedad, transmisión de potencia básica, transportador de rodillos motorizado con sensores).

Ambiente: ¿Interior/al aire libre? ¿Exposición a humedad, productos químicos, temperaturas extremas, polvo o ambientes de lavado? Esto determina los requisitos del material (galvanizado, acero inoxidable, plástico).

Presupuesto: Costo inicial versus costos operativos a largo plazo (consumo de energía, mantenimiento). La transmisión por gravedad tiene el costo inicial más bajo; Los transportadores de rodillos motorizados son eficientes en energía, pero requieren una inversión inicial más alta.

Mantenimiento: El nivel de habilidad del personal existente y la tolerancia para el tiempo de inactividad. Las unidades de gravedad requieren el menor mantenimiento; Las unidades de cadena y cinturón requieren más; Los tambores MDR están sellados pero tienen controles complejos.

Conclusión

Los transportadores de rodillos ofrecen una amplia variedad de soluciones de transporte de bienes eficientes. Desde la elegante simplicidad de los transportadores de flujo de gravedad hasta los sistemas de rodillos motorizados con acumulación de presión cero, hay una solución para casi todos los desafíos de manejo de materiales. Comprender las diferencias fundamentales entre la gravedad, los transportadores de rodillos motorizados impulsados por la cinta (MDRS), los transportadores de rodillos de husillo y los tipos especializados como los transportadores de paletas, los transportadores de acumulación, los transportadores de rodillos a través y los transportadores de acero o plástico innecesario es un primer paso crucial.

La clave del éxito radica en analizar cuidadosamente sus requisitos específicos de aplicación: carga, ruta, entorno, necesidades de control y presupuesto. Al igualar estos requisitos con las fortalezas y limitaciones inherentes de cada tipo de transportador de rodillos, puede implementar un sistema que optimice el flujo de trabajo, aumente la productividad, minimiza el daño y proporciona un retorno confiable de la inversión en los próximos años. Recuerde, la solución transportadora más efectiva rara vez es la más barata o más avanzada; Más bien, es el que mejor resuelve sus desafíos únicos de manejo de materiales.