un rodillo impulsor cónico Desempeña un papel fundamental en la eficiencia y precisión de los sistemas transportadores, especialmente aquellos diseñados con curvas o inclinaciones. Si bien su función puede parecer sencilla, una instalación incorrecta puede provocar desalineación, desgaste prematuro e ineficiencia del sistema. Comprender cómo instalar correctamente un rodillo impulsor cónico es esencial para garantizar un funcionamiento suave, minimizar el tiempo de inactividad y extender la vida útil del sistema transportador.

Comprender la función de un rodillo impulsor cónico

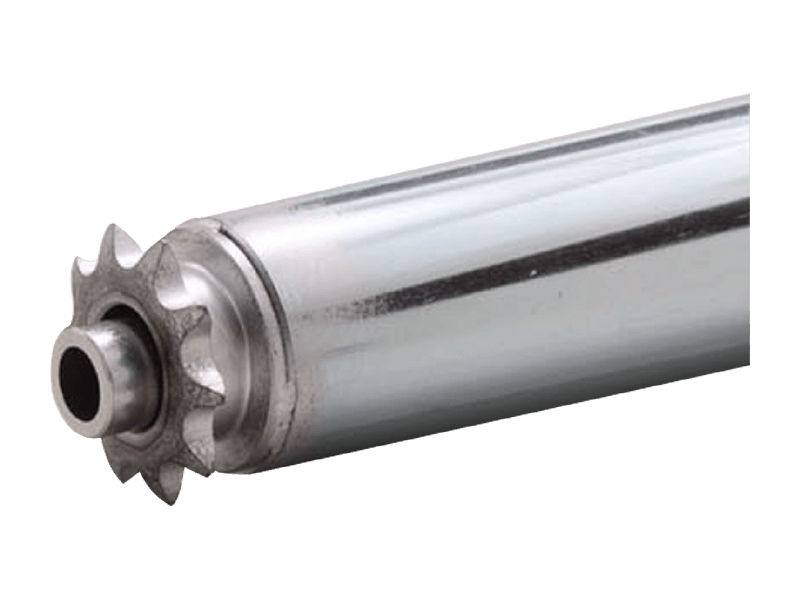

Antes de abordar la instalación, es importante comprender el propósito y la mecánica de un rodillo impulsor cónico. A diferencia de los rodillos rectos, un rodillo cónico tiene un diámetro variable: más grande en un extremo y más pequeño en el otro. Este diseño permite que el rodillo mantenga una velocidad lineal constante a lo largo de una cinta transportadora curva, asegurando un seguimiento suave y centrado de la cinta.

Cuando se instala correctamente, un rodillo impulsor cónico ayuda a:

- Mantenga una velocidad uniforme de la correa en las curvas.

- Evite que la correa se desvíe o se dañen los bordes.

- Reducir el deslizamiento del producto y la pérdida de energía.

- Mejore la longevidad del sistema minimizando el estrés mecánico.

En resumen, una instalación adecuada garantiza que el cono del rodillo se alinee con la curvatura del transportador y el movimiento de la correa, preservando la dinámica de movimiento prevista del sistema.

Paso 1: preparación e inspección

1.1 Verificar las especificaciones del rodillo

Antes de la instalación, confirme que el rodillo impulsor cónico coincida con los requisitos de diseño del transportador. Los parámetros clave incluyen:

- Longitud del rodillo y ángulo del cono: Estos deben corresponder con el radio y el ancho del transportador.

- Diámetro y longitud del eje: Garantice la compatibilidad con carcasas de rodamientos y soportes de montaje.

- Material y revestimiento: Seleccione materiales resistentes a la corrosión o de calidad alimentaria según sea necesario para el medio ambiente.

- Mecanismo de accionamiento: Identifique si el rodillo es impulsado por cadena, correa o conexión directa al motor.

1.2 Inspeccionar los componentes

Examine el rodillo y todas las piezas asociadas para detectar daños de envío, desgaste o defectos de fabricación. Compruebe por:

- Grietas o irregularidades superficiales en el cuerpo del rodillo.

- Buen funcionamiento de los rodamientos.

- Rectitud del eje y correcto mecanizado del cono.

unny defective component should be replaced before proceeding. Installing a damaged roller can compromise alignment and performance from the outset.

1.3 Preparar herramientas y equipos de seguridad

Reúna herramientas esenciales como:

- Llaves, llaves Allen y llaves dinamométricas para fijación.

- unlignment gauges or laser alignment tools.

- Instrumentos de nivelación y reglas.

- Lubricantes adecuados para los rodamientos de rodillos o elementos de accionamiento.

unlways wear appropriate safety gear—gloves, safety glasses, and steel-toed boots—and ensure the conveyor system is fully de-energized before starting work.

Paso 2: montaje y alineación

2.1 Colocación del rodillo

Coloque el rodillo impulsor cónico en su posición designada en el marco del transportador. el extremo de mayor diámetro debe enfrentar el radio exterior del transportador curvo. Esta configuración garantiza que la correa se desplace a una velocidad constante a lo largo de la curva.

Vuelva a verificar la orientación del rodillo antes de apretar cualquier soporte. La orientación incorrecta puede provocar una desalineación de la correa o un desgaste desigual.

2.2 Alineación del eje y los cojinetes

La alineación adecuada del eje es crucial para prevenir vibraciones y tensiones mecánicas. Siga estas pautas de alineación:

- Asegúrese de que el eje del rodillo quede paralelo al marco del transportador o dentro de la tolerancia del fabricante.

- Utilice láseres de alineación o medidores de precisión para confirmar la rectitud.

- Verifique que ambas carcasas de cojinetes estén niveladas y separadas uniformemente de la línea central del marco.

Los rodamientos deben asentarse sin inclinación ni desalineación. Incluso ligeras desviaciones pueden provocar una rotación desigual o un fallo prematuro de los rodamientos.

2.3 Asegurar el conjunto del rodillo

Una vez alineado, fije el rodillo en su lugar:

- Apriete los pernos o abrazaderas a los ajustes de torsión especificados.

- Verifique que los mecanismos de bloqueo, como tornillos de fijación o anillos de retención, estén correctamente acoplados.

- Vuelva a verificar la alineación después de apretarlos, ya que los pernos pueden cambiar la posición del rodillo durante el proceso.

Para rodillos cónicos impulsados, conecte el elemento impulsor (correa, cadena o acoplamiento) pero no lo tense completamente hasta que se verifique la alineación y nivelación.

Paso 3: Garantizar la conexión adecuada de la unidad

3.1 Alineación de la correa o cadena de transmisión

Si el rodillo impulsor cónico funciona mediante una correa o cadena:

- Confirme que la polea motriz o la rueda dentada esté en el mismo plano que la salida del motor o la caja de cambios.

- unvoid angular misalignment, which causes uneven tension and premature wear.

- Verifique que la tensión de la correa o cadena sea correcta: ni demasiado floja ni demasiado apretada.

La tensión adecuada garantiza una transferencia de potencia eficiente sin sobrecargar los rodamientos de rodillos ni el motor de accionamiento.

3.2 Acoplamiento o Integración del Motor

Para sistemas de transmisión directa:

- unlign the motor shaft precisely with the roller shaft.

- Utilice acoplamientos flexibles si son inevitables pequeñas desalineaciones.

- unpply manufacturer-recommended torque to all connection fasteners.

Un acoplamiento incorrecto puede provocar vibraciones, ruido y una reducción de la eficiencia del motor.

Paso 4: Integración de la cinta transportadora

4.1 Colocación de la cinta transportadora

unfter the tapered drive roller is securely mounted, position the conveyor belt over the rollers. Ensure the belt’s centerline matches the conveyor’s design path.

4.2 Comprobación de la tensión y el seguimiento de la correa

un correctly tensioned belt should:

- Siéntese uniformemente a lo ancho del rodillo.

- Muestre un movimiento lateral mínimo durante la operación.

- unvoid excessive tightness, which can overload the bearings.

Comience con una tensión moderada y ajústela gradualmente según sea necesario. Observe el movimiento de la correa a lo largo del cono. La correa debe autocentrarse y desplazarse suavemente sin desviarse.

4.3 Ajuste para una alineación fina

Si la correa se desplaza hacia un lado:

- undjust the roller angle slightly (usually less than one degree).

- Inspeccione la cuadratura del marco o el montaje desigual de los cojinetes.

- Verifique que la dirección del cono sea correcta en relación con el recorrido de la correa.

Ajustes menores pueden corregir problemas de seguimiento sin desmontar el rodillo.

Paso 5: Prueba y Verificación Final

5.1 Ejecución inicial

Encienda el transportador a baja velocidad para la prueba inicial. Observar:

- Comportamiento de seguimiento de la correa a lo largo de la curva completa.

- unny unusual noises, vibrations, or friction points.

- Rotación suave del rodillo sin tambaleo ni movimiento lateral.

unllow the system to run for several minutes to identify potential misalignments.

5.2 Ajustes de rendimiento

Si se detectan problemas:

- Detenga el sistema inmediatamente e inspeccione la alineación.

- Vuelva a tensar el mecanismo de transmisión si se produce un deslizamiento.

- Verifique que todos los sujetadores permanezcan seguros y que los cojinetes de rodillos estén lubricados adecuadamente.

Realice ajustes de forma incremental y pruebe después de cada cambio para evitar una corrección excesiva.

5.3 Apriete final y documentación

Una vez que el rodillo funcione suavemente:

- Apriete todos los sujetadores según las especificaciones de torsión finales.

- Registre los datos de instalación (lecturas de alineación, valores de torsión y ajustes de tensión) para futuras referencias de mantenimiento.

- Programe una nueva inspección después de 24 a 48 horas de funcionamiento para confirmar la estabilidad.

Paso 6: Errores de instalación comunes que se deben evitar

Incluso los técnicos experimentados pueden cometer errores durante la instalación. A continuación se detallan errores comunes y cómo prevenirlos:

- Orientación cónica incorrecta – Asegúrese siempre de que el extremo del rodillo más grande mire hacia el radio de curva exterior.

- Ejes desalineados – Utilice herramientas de precisión en lugar de estimaciones visuales.

- Correas o cadenas demasiado apretadas – Provoca sobrecarga de los rodamientos y fallos prematuros.

- Olvidar volver a comprobar después de apretar – Los pernos pueden cambiar de alineación cuando se aprietan completamente.

- Saltarse la lubricación – Los cojinetes o acoplamientos secos generan calor y acortan su vida útil.

- Ajustes inadecuados de seguimiento del cinturón – Un ajuste excesivo puede provocar un desplazamiento crónico de la correa.

- Ignorando la expansión térmica – Deje un espacio mínimo para los rodillos en ambientes de alta temperatura.

unvoiding these errors ensures long-term reliability and reduces maintenance frequency.

Paso 7: Prácticas de mantenimiento posteriores a la instalación

un well-installed tapered drive roller still requires periodic maintenance to sustain its performance. Recommended practices include:

- Inspección de rutina: Verifique mensualmente la alineación de los rodillos, los cojinetes y las conexiones de transmisión.

- Calendario de lubricación: unpply grease or oil as specified by the manufacturer.

- Monitoreo del estado de la correa: Inspeccione si hay desgaste, desalineación o pérdida de tensión.

- Limpieza: Mantenga los rodillos y las correas libres de polvo, aceite o residuos que puedan afectar la fricción.

- Reemplazo de rodamientos: Reemplace los cojinetes desgastados inmediatamente para evitar daños al eje.

El mantenimiento constante preserva la funcionalidad del rodillo y evita costosos tiempos de inactividad en la producción.

Paso 8: Importancia de la precisión y la experiencia

La instalación de un rodillo impulsor cónico puede parecer mecánica, pero la precisión es la clave. La geometría cónica está diseñada para distribuir la velocidad de rotación de manera uniforme a lo largo de la curva del transportador. Cualquier desviación en la instalación compromete esa geometría, afectando la eficiencia de todo el sistema.

En entornos industriales, incluso una desalineación de 1° puede provocar un mayor desgaste de la correa, ineficiencia energética y mantenimiento frecuente. Por lo tanto, emplear técnicos capacitados, herramientas calibradas y cumplir con las pautas del fabricante no solo es recomendable: es esencial.

Conclusión

La instalación adecuada de un rodillo impulsor cónico determina si un sistema transportador funciona de manera eficiente o enfrenta problemas mecánicos recurrentes. Desde verificar las especificaciones y garantizar una alineación precisa hasta probar el seguimiento de la correa y mantener la tensión correcta, cada paso requiere atención al detalle.

un correctly installed tapered drive roller ensures:

- Movimiento suave y centrado de la correa a través de curvas.

- Mínima tensión mecánica en los componentes.

- Mantenimiento reducido y vida útil más larga.

Al seguir un proceso de instalación disciplinado y realizar inspecciones periódicas, los operadores pueden maximizar el rendimiento, minimizar el tiempo de inactividad y ampliar la confiabilidad operativa de sus sistemas transportadores. El tiempo y el cuidado invertidos en una instalación correcta dan sus frutos a través de años de funcionamiento eficiente y sin problemas.